La Palanca

Es, en general, una barra rígida que puede girar alrededor de un punto fijo llamado punto de apoyo o fulcro.

La fuerza que se aplica se suele denominar fuerza motriz o potencia y la fuerza que se vence se denomina fuerza resistente, carga o simplemente resistencia.

Es, en general, una barra rígida que puede girar alrededor de un punto fijo llamado punto de apoyo o fulcro.

La fuerza que se aplica se suele denominar fuerza motriz o potencia y la fuerza que se vence se denomina fuerza resistente, carga o simplemente resistencia.

Conocida máquina simple: la palanca

¿Qué es una palanca?

Básicamente está constituida por una barra rígida, un punto de apoyo (“fulcro”), una fuerza (o resistencia) a la que hay que vencer y la fuerza (o potencia) que se aplica para realizar la acción que se menciona. La distancia que hay entre el punto de apoyo y el lugar donde está aplicada cada fuerza, en la barra rígida, se denomina brazo. Así, a cada fuerza le corresponde un cierto brazo.

Como en casi todos los casos de máquinas simples, con la palanca se trata de vencer una resistencia, situada en un extremo de la barra, aplicando una fuerza de valor más pequeño que se denomina potencia, en el otro extremo de la barra.

Como en casi todos los casos de máquinas simples, con la palanca se trata de vencer una resistencia, situada en un extremo de la barra, aplicando una fuerza de valor más pequeño que se denomina potencia, en el otro extremo de la barra.

En una palanca podemos distinguir entonces los siguientes elementos:

El punto de apoyo o fulcro.

Potencia: la fuerza (en la figura de abajo: esfuerzo) que se ha de aplicar.

Resistencia: el peso (en la figura de abajo: carga) que se ha de mover.

Brazo de potencia

Brazo de resistencia

El brazo de potencia (b2) : es la distancia entre el fulcro y el punto de la barra donde se aplica la potencia.

El brazo de resistencia (b1): es la distancia entre el fulcro y el punto de la barra donde se encuentra la resistencia o carga.

Potencia: la fuerza (en la figura de abajo: esfuerzo) que se ha de aplicar.

Resistencia: el peso (en la figura de abajo: carga) que se ha de mover.

Brazo de potencia

Brazo de resistencia

El brazo de potencia (b2) : es la distancia entre el fulcro y el punto de la barra donde se aplica la potencia.

El brazo de resistencia (b1): es la distancia entre el fulcro y el punto de la barra donde se encuentra la resistencia o carga.

¿Cuántos tipos de palanca hay?

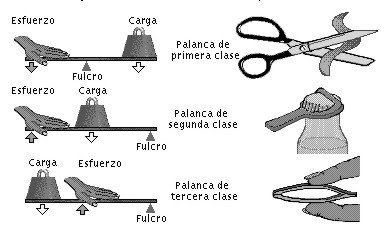

La ubicación del fulcro respecto a la carga y a la potencia o esfuerzo, definen el tipo de palanca

Según lo visto en la figura y lo definido en el cuadro superior, hay tres tipos de palancas:

La ubicación del fulcro respecto a la carga y a la potencia o esfuerzo, definen el tipo de palanca

Según lo visto en la figura y lo definido en el cuadro superior, hay tres tipos de palancas:

Palanca de primer tipo (primera clase, primer grupo o primer género):

Se caracteriza por tener el fulcro entre la fuerza a vencer y la fuerza a aplicar.

Se caracteriza por tener el fulcro entre la fuerza a vencer y la fuerza a aplicar.

Palanca de primera clase

Esta palanca amplifica la fuerza que se aplica; es decir, consigue fuerzas más grandes a partir de otras más pequeñas.

Por ello, con este tipo de palancas pueden moverse grandes pesos, basta que el brazo b1 sea más pequeño que el brazo b2.

Algunos ejemplos de este tipo de palanca son: el alicates, la balanza, la tijera, las tenazas y el balancín.

Palancas de primera clase

Algo que desde ya debe destacarse es que al accionar una palanca se producirá un movimiento rotatorio respecto al fulcro, que en ese caso sería el eje de rotación.

Palanca de segundo tipo o segunda clase o segundo grupo o segundo género:

Se caracteriza porque la fuerza a vencer se encuentra entre el fulcro y la fuerza a aplicar.

Palanca de segunda clase

Este tipo de palanca también es bastante común, se tiene en lo siguientes casos: carretilla, destapador de botellas, rompenueces.

Palancas de segunda clase

También se observa, como en el caso anterior, que el uso de esta palanca involucra un movimiento rotatorio respecto al fulcro que nuevamente pasa a llamarse eje de rotación.

Palanca de tercer tipo o tercera clase o tercer grupo:

Se caracteriza por ejercerse la fuerza “a aplicar” entre el fulcro y la fuerza a vencer.

Palanca de tercera clase

Este tipo de palanca parece difícil de encontrar como ejemplo concreto, sin embargo… el brazo humano es un buen ejemplo de este caso, y cualquier articulación es de este tipo, también otro ejemplo lo tenemos al levantar una cuchara con sopa o el tenedor con los tallarines, una corchetera funciona también aplicando una palanca de este tipo.

Palancas de tercera clase

Este tipo de palanca es ideal para situaciones de precisión, donde la fuerza aplicada suele ser mayor que la fuerza a vencer.

Y, nuevamente, su uso involucra un movimiento rotatorio.

Hemos visto los tres tipos de palancas, unos se usan más que otros, pero los empleamos muy a menudo, a veces sin siquiera darnos cuenta, y sin pensar en el tipo de palanca que son cuando queremos aplicar su funcionamiento en algo específico.

En algunas ocasiones, ciertos artefactos usan palancas de más de un tipo en su funcionamiento, son las palancas múltiples.

Palancas múltiples: Varias palancas combinadas.

Por ejemplo: el cortaúñas es una combinación de dos palancas, el mango es una combinación de 2º género que presiona las hojas de corte hasta unirlas. Las hojas de corte no son otra cosa que las bocas o extremos de una pinza y, constituyen, por tanto, una palanca de tercer género.

Otro tipo de palancas múltiples se tiene en el caso de una máquina retroexcavadora, que tiene movimientos giratorios (un tipo de palanca), de ascenso y descenso (otra palanca) y de avanzar o retroceder (otra palanca).

Ley de las palancas

Desde el punto de vista matemático hay una ley muy importante, que antiguamente era conocida como la “ley de oro”, nos referimos a la Ley de las Palancas:

El producto de la potencia por su brazo (F2 • b2) es igual al producto de la resistencia por el brazo suyo (F1 • b1)

lo cual se escribe así:

F1 • b1 = F2 • b2

lo que significa que:

Trabajo motor = Trabajo resistente

Llamando F1 a la fuerza a vencer y F2 a la fuerza a aplicar y recordando que b1 es la distancia entre el fulcro y la fuerza a vencer y b2 la distancia entre el fulcro y el lugar donde se ha de aplicar la fuerza F2. En este caso se está considerando que las fuerzas son perpendiculares a los brazos.

Y es válida para todo tipo de palancas. (Ver: Ejemplos de palancas)

Ahora bien, ¿en qué se sostiene la Ley de las Palancas?

En un concepto mucho más amplio, el concepto de “torque”.

Al comentar las características de cada tipo de palanca, dijimos que su uso involucra siempre un movimiento rotatorio. Bien, cada vez que se realiza, o se intenta realizar, un movimiento rotatorio se realiza lo que se denomina “torque”.

Torque es la acción que se realiza mediante la aplicación de una fuerza a un objeto que debido a esa fuerza adquiere o puede adquirir un movimiento rotatorio.

Abrir una puerta involucra la realización de torque. El eje de rotación son las bisagras.

Abrir un cuaderno involucra la realización de torque. El eje de rotación es el lomo o el espiral.

Jugar al balancín es hacer torque. El eje de rotación es el punto de apoyo.

Al mover un brazo se realiza torque. El eje de rotación es el codo.

Dos situaciones excepcionales hay que distinguir:

- Cuando se aplica la fuerza en el eje de rotación no se produce rotación, en consecuencia no hay torque. ¿Se imaginan ejercer una fuerza en una bisagra para abrir una puerta?

- Cuando se aplica la fuerza en la misma dirección del brazo tampoco se realiza rotación, por lo tanto tampoco hay torque. O, mejor dicho, el torque es nulo. Imagínense atar una cuerda al borde de la tapa de un libro y tirar de él, paralelo al plano del libro, tratando de abrirlo.

Ya que mencionamos el caso de situaciones particulares donde el torque que se realiza resulta ser nulo, destaquemos también que el torque es máximo cuando el ángulo entre el brazo y la fuerza a aplicar es un ángulo recto (90º y 270º). Otros casos, donde el ángulo entre la fuerza aplicada y el brazo no es ni recto ni nulo ni extendido (0º o 180º) necesitan de matemática que en estos momentos no están al alcance.

El lector más avanzado puede trabajar con el concepto, matemático, de torque como igual al producto entre la fuerza aplicada, la longitud del brazo y el seno del ángulo que forman la fuerza aplicada y el brazo.

_uacct = "UA-4247327-1";

urchinTracker();

Subir

Esta palanca amplifica la fuerza que se aplica; es decir, consigue fuerzas más grandes a partir de otras más pequeñas.

Por ello, con este tipo de palancas pueden moverse grandes pesos, basta que el brazo b1 sea más pequeño que el brazo b2.

Algunos ejemplos de este tipo de palanca son: el alicates, la balanza, la tijera, las tenazas y el balancín.

Palancas de primera clase

Algo que desde ya debe destacarse es que al accionar una palanca se producirá un movimiento rotatorio respecto al fulcro, que en ese caso sería el eje de rotación.

Palanca de segundo tipo o segunda clase o segundo grupo o segundo género:

Se caracteriza porque la fuerza a vencer se encuentra entre el fulcro y la fuerza a aplicar.

Palanca de segunda clase

Este tipo de palanca también es bastante común, se tiene en lo siguientes casos: carretilla, destapador de botellas, rompenueces.

Palancas de segunda clase

También se observa, como en el caso anterior, que el uso de esta palanca involucra un movimiento rotatorio respecto al fulcro que nuevamente pasa a llamarse eje de rotación.

Palanca de tercer tipo o tercera clase o tercer grupo:

Se caracteriza por ejercerse la fuerza “a aplicar” entre el fulcro y la fuerza a vencer.

Palanca de tercera clase

Este tipo de palanca parece difícil de encontrar como ejemplo concreto, sin embargo… el brazo humano es un buen ejemplo de este caso, y cualquier articulación es de este tipo, también otro ejemplo lo tenemos al levantar una cuchara con sopa o el tenedor con los tallarines, una corchetera funciona también aplicando una palanca de este tipo.

Palancas de tercera clase

Este tipo de palanca es ideal para situaciones de precisión, donde la fuerza aplicada suele ser mayor que la fuerza a vencer.

Y, nuevamente, su uso involucra un movimiento rotatorio.

Hemos visto los tres tipos de palancas, unos se usan más que otros, pero los empleamos muy a menudo, a veces sin siquiera darnos cuenta, y sin pensar en el tipo de palanca que son cuando queremos aplicar su funcionamiento en algo específico.

En algunas ocasiones, ciertos artefactos usan palancas de más de un tipo en su funcionamiento, son las palancas múltiples.

Palancas múltiples: Varias palancas combinadas.

Por ejemplo: el cortaúñas es una combinación de dos palancas, el mango es una combinación de 2º género que presiona las hojas de corte hasta unirlas. Las hojas de corte no son otra cosa que las bocas o extremos de una pinza y, constituyen, por tanto, una palanca de tercer género.

Otro tipo de palancas múltiples se tiene en el caso de una máquina retroexcavadora, que tiene movimientos giratorios (un tipo de palanca), de ascenso y descenso (otra palanca) y de avanzar o retroceder (otra palanca).

Ley de las palancas

Desde el punto de vista matemático hay una ley muy importante, que antiguamente era conocida como la “ley de oro”, nos referimos a la Ley de las Palancas:

El producto de la potencia por su brazo (F2 • b2) es igual al producto de la resistencia por el brazo suyo (F1 • b1)

lo cual se escribe así:

F1 • b1 = F2 • b2

lo que significa que:

Trabajo motor = Trabajo resistente

Llamando F1 a la fuerza a vencer y F2 a la fuerza a aplicar y recordando que b1 es la distancia entre el fulcro y la fuerza a vencer y b2 la distancia entre el fulcro y el lugar donde se ha de aplicar la fuerza F2. En este caso se está considerando que las fuerzas son perpendiculares a los brazos.

Y es válida para todo tipo de palancas. (Ver: Ejemplos de palancas)

Ahora bien, ¿en qué se sostiene la Ley de las Palancas?

En un concepto mucho más amplio, el concepto de “torque”.

Al comentar las características de cada tipo de palanca, dijimos que su uso involucra siempre un movimiento rotatorio. Bien, cada vez que se realiza, o se intenta realizar, un movimiento rotatorio se realiza lo que se denomina “torque”.

Torque es la acción que se realiza mediante la aplicación de una fuerza a un objeto que debido a esa fuerza adquiere o puede adquirir un movimiento rotatorio.

Abrir una puerta involucra la realización de torque. El eje de rotación son las bisagras.

Abrir un cuaderno involucra la realización de torque. El eje de rotación es el lomo o el espiral.

Jugar al balancín es hacer torque. El eje de rotación es el punto de apoyo.

Al mover un brazo se realiza torque. El eje de rotación es el codo.

Dos situaciones excepcionales hay que distinguir:

- Cuando se aplica la fuerza en el eje de rotación no se produce rotación, en consecuencia no hay torque. ¿Se imaginan ejercer una fuerza en una bisagra para abrir una puerta?

- Cuando se aplica la fuerza en la misma dirección del brazo tampoco se realiza rotación, por lo tanto tampoco hay torque. O, mejor dicho, el torque es nulo. Imagínense atar una cuerda al borde de la tapa de un libro y tirar de él, paralelo al plano del libro, tratando de abrirlo.

Ya que mencionamos el caso de situaciones particulares donde el torque que se realiza resulta ser nulo, destaquemos también que el torque es máximo cuando el ángulo entre el brazo y la fuerza a aplicar es un ángulo recto (90º y 270º). Otros casos, donde el ángulo entre la fuerza aplicada y el brazo no es ni recto ni nulo ni extendido (0º o 180º) necesitan de matemática que en estos momentos no están al alcance.

El lector más avanzado puede trabajar con el concepto, matemático, de torque como igual al producto entre la fuerza aplicada, la longitud del brazo y el seno del ángulo que forman la fuerza aplicada y el brazo.

_uacct = "UA-4247327-1";

urchinTracker();

Subir